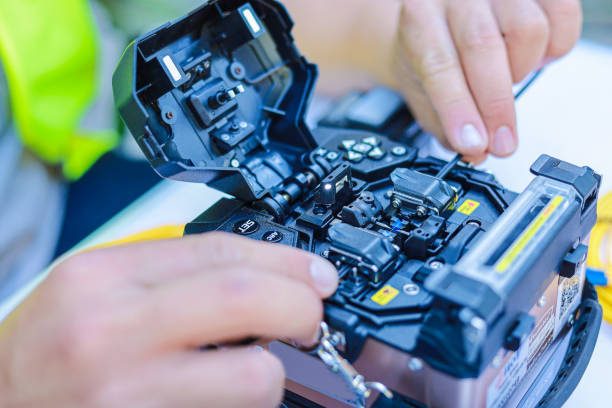

Las Empalmadoras de fibra óptica mediante el método de fusión, comúnmente conocidas como fusionadoras, representan herramientas especializadas esenciales para la unión precisa de extremos de fibras ópticas. Su papel crucial se destaca en la instalación y mantenimiento de redes de fibra óptica, ofreciendo conexiones robustas y eficientes que son fundamentales para la integridad de la infraestructura de comunicación.

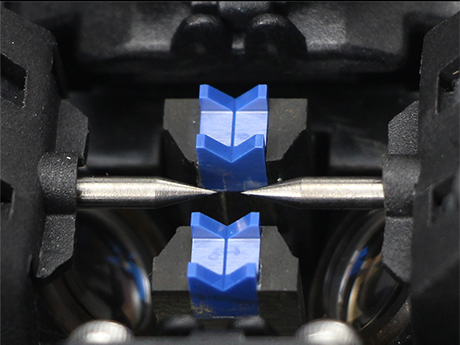

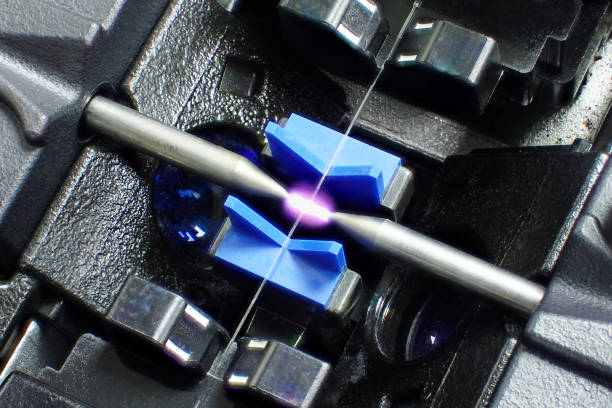

Estas máquinas operan al alinear meticulosamente las fibras y generar un arco eléctrico controlado, lo que resulta en la fusión perfecta de las fibras para lograr un empalme sin fisuras.

A medida que la tecnología avanza, las empalmadoras han experimentado una evolución significativa a lo largo del tiempo, perfeccionando la calidad de los empalmes y reduciendo considerablemente tanto los tiempos de fusión como los del proceso de hornillo. Esta mejora continua en la precisión y eficiencia refleja el compromiso de la industria con la innovación para optimizar las operaciones relacionadas con la fibra óptica.

Hoy en día podemos encontrar fusionadoras de 3 tipos:

Dependiendo del tipo de fusionadora que utilicemos vamos a tener mejor o peor resultado.

Alineación de las fibras

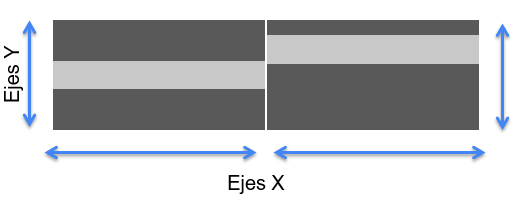

Una de las etapas cruciales en este proceso de fusión es la alineación precisa de las fibras, y para lograrlo, se emplean diversos métodos que varían según la cantidad de motores que posee la máquina para ajustar los ejes X, Y y Z. De ahí proviene el tema de si la fusionadora posee 2, 4 o 6 motores haciendo referencia al tipo de alineación.

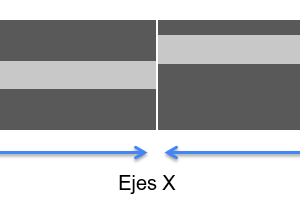

Sín método de alineación: Aunque cada vez menos común, algunas fusionadoras no permiten la alineación automática. Este enfoque requiere la destreza del operador para ajustar las fibras y es más susceptible a errores humanos, poseen 2 motores y sólo se mueven en su eje horizontal para acercar o alejar las fibras. Pérdidas típicas aprox 0.05dB en fibras SM, 0.02dB en fibras MM.

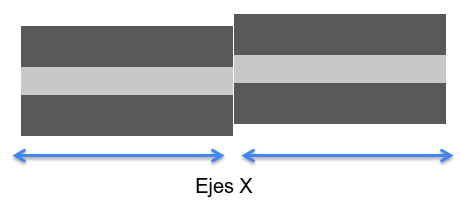

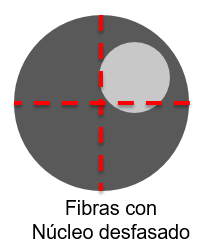

Alineación por Revestimiento/Cladding: En este método, la máquina alinea ambos extremos de las fibras ópticas observando el Revestimiento/Cladding de las fibras, utiliza dos motores para ajustar automáticamente en el eje X y otros 2 motores para ajustar en el eje Y. Esta tecnología proporciona una mayor precisión y eficiencia en comparación con la anterior, reduciendo la posibilidad de errores humanos. Pérdidas típicas 0.03dB en fibras SM, 0.01dB en fibras MM.

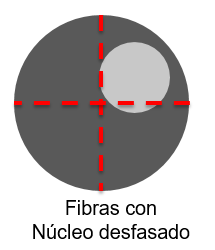

Alineación por Núcleo/Core: En este método, la máquina alinea ambos extremos de las fibras ópticas observando el núcleo de las fibras, utilizando 6 motores para ajustar las fibras en todos sus ejes y además en el enfoque. Esta tecnología proporciona una mayor precisión y eficiencia en comparación con las anteriores, reduciendo la posibilidad de errores humanos y errores producidos en la fabricación de los cables de fibras ópticas. Pérdidas típicas aprox 0.01dB en fibras SM, 0.01dB en fibras MM.

Arco Eléctrico

Cuando dos fibras ópticas se preparan para fusionarse, la máquina desencadena un arco eléctrico controlado a través de sus electrodos. Este arco, generado mediante la aplicación de una corriente eléctrica, crea una intensa energía que funde las puntas de las fibras. Es un espectáculo energético de alta precisión, donde las temperaturas alcanzadas en el punto de fusión permiten que las fibras se mezclen y se fusionen en una conexión perfecta. La vida útil de los electrodos varía según su fabricante, en fusionadoras de alta calidad pueden durar entre los 5mil a 6mil arcos.

Hornillo

El hornillo desempeña una función crítica en la protección de la fibra óptica. Durante el proceso de fusión, las fibras quedan desprotegidas y se vuelven delicadas y susceptibles a daños. El hornillo actúa como un guardián, gracias al sellado del termocontraible proporciona un entorno controlado que protege la integridad de las fibras fusionadas.

Los hornillos modernos en las fusionadoras han evolucionado significativamente, incorporando tecnologías que mejoran la eficiencia y reducen los tiempos de fusión. Estos sistemas avanzados permiten un control preciso de la temperatura y la duración del proceso, adaptándose a las características específicas de las fibras utilizadas.

Batería

Dependiendo del modelo de fusionadora, podemos encontrar que posea una batería del tipo extraible o del tipo fija interna.

– Las baterías extraíbles ofrecen una ventaja evidente en términos de autonomía. Permiten a los técnicos cambiar rápidamente las baterías agotadas por unas completamente cargadas, asegurando un tiempo de inactividad mínimo. Esta capacidad de intercambio en el campo es invaluable, especialmente en situaciones donde las operaciones deben continuar de manera ininterrumpida. Además, la portabilidad mejorada brinda flexibilidad a los profesionales que trabajan en ubicaciones remotas o en proyectos que requieren movilidad constante.

– Las baterías fijas internas ofrecen una solución más integrada y compacta. Estas fusionadoras pueden ser más ligeras y tienen un diseño más aerodinámico al no necesitar espacio adicional para alojar baterías extraíbles. Si bien su autonomía puede depender de la capacidad de la batería interna, este enfoque es apreciado por aquellos que valoran la simplicidad y la conveniencia en el manejo de la herramienta.

Lentes de alta precisión

Estos lentes, situados debajo de los electrodos en la zona de fusión, tienen como objetivo proporcionar una visión clara de las fibras ópticas, desempeñando un papel clave en varios aspectos del proceso de fusión.

Su función principal es observar detalladamente las fibras, permitiendo a los operadores examinar el ángulo de corte y determinar con precisión el tipo de fibra óptica utilizada en fusionadoras con alineación por núcleo. Esta información es fundamental para ajustar los parámetros de fusión de manera óptima, asegurando resultados consistentes y de alta calidad.

Además, a través del análisis de los parámetros utilizados durante el proceso y la observación de las fibras después de completarse el arco eléctrico, se determina la pérdida estimada. Este paso adicional proporciona una evaluación más completa del empalme, permitiendo un control más preciso de la calidad de la fusión.